Comprendre les équipements de production

Les bases des équipements de production

Quand on parle d'équipements de production, on pense souvent à ces machines imposantes qui transforment les matières premières en produits finis. Mais derrière cette façade se cache un monde de techniciens, de réglages minutieux et de technologies avancées. Pour les entreprises, comprendre ces équipements est crucial pour optimiser la production.

Les équipements industriels, qu'il s'agisse de la règleuse de ligne ou de la machine-outil, jouent un rôle central dans le processus de fabrication. Chaque type de machine a sa propre fonction, que ce soit pour le travail des métaux, la transformation du verre ou la fabrication additive. Le réglage de ces équipements, souvent réalisé par un régleur mécanicien, est essentiel pour garantir une production fluide et efficace.

Le rôle des techniciens et des réglages

Les techniciens, souvent appelés régleurs ou mécaniciens, sont les gardiens de ces machines. Leur expertise et leur expérience sont indispensables pour maintenir les équipements en parfait état de fonctionnement. Ils effectuent des interventions techniques régulières pour s'assurer que chaque pièce est correctement ajustée et que les systèmes mécaniques fonctionnent sans accroc.

En effet, un bon réglage peut faire toute la différence entre une production efficace et des retards coûteux. Les règleuses mécaniciennes doivent souvent jongler entre différents types d'équipements, adaptant leur travail aux besoins spécifiques de chaque installation automatisée.

Pour en savoir plus sur l'impact des machines industrielles sur la production moderne, vous pouvez consulter cet article détaillé.

Les innovations technologiques

Les nouvelles technologies qui changent la donne

Dans le monde de la production, les innovations technologiques ne cessent d'évoluer, apportant des solutions inédites pour optimiser l'utilisation des équipements. On pense souvent aux machines-outils, mais il y a bien plus à découvrir.

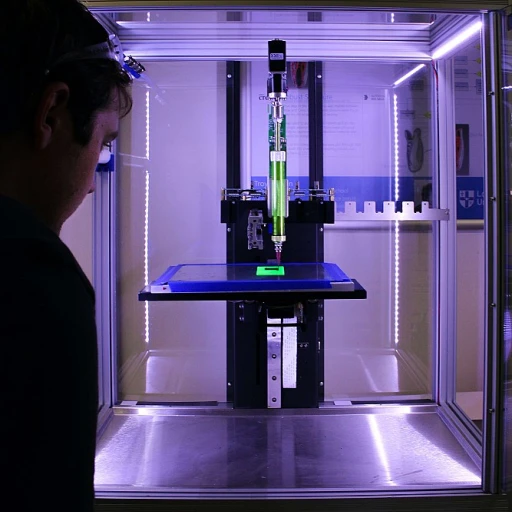

La fabrication additive, par exemple, a révolutionné la manière dont les pièces sont produites. Elle permet non seulement de réduire les déchets, mais aussi de créer des formes complexes qui étaient auparavant impossibles à réaliser. Cela ouvre de nouvelles possibilités pour les techniciens et les régleurs, qui doivent s'adapter à ces nouvelles méthodes de travail.

Automatisation et intelligence artificielle

L'installation automatisée est un autre domaine où les avancées technologiques ont un impact majeur. Les entreprises investissent dans des systèmes automatisés pour améliorer l'efficacité et réduire les erreurs humaines. Les régleurs mécaniciens et les techniciens doivent désormais comprendre comment ces systèmes fonctionnent pour assurer une optimisation de la performance industrielle.

Quant à l'intelligence artificielle, elle commence à être intégrée dans les processus de production pour analyser les données en temps réel et anticiper les pannes. Cela permet une maintenance préventive, prolongeant ainsi la durée de vie des équipements industriels.

Cas concrets et expériences terrain

J'ai récemment discuté avec un régleur de ligne dans une usine de transformation de verre. Il m'a raconté comment l'introduction d'une nouvelle réguleuse machine a transformé son quotidien. "Avant, je passais des heures à ajuster manuellement les machines. Maintenant, avec les nouveaux systèmes mécaniques, je peux me concentrer sur des tâches plus stratégiques", m'a-t-il confié.

Ces innovations ne sont pas sans défis. La formation continue devient essentielle pour que les professionnels du métier restent compétitifs. Les entreprises doivent investir dans la formation de leurs équipes pour tirer le meilleur parti de ces technologies.

Conclusion

Les avancées technologiques dans le domaine de la production ne cessent d'évoluer, transformant la manière dont les équipements sont utilisés. Pour rester compétitives, les entreprises doivent s'adapter rapidement, en investissant dans des technologies innovantes et en formant leurs employés. C'est un défi, mais aussi une opportunité pour ceux qui sont prêts à l'embrasser.

Maintenance et durabilité

Prolonger la vie de vos machines : un art à maîtriser

Dans le monde industriel, la maintenance de vos équipements de production est essentielle pour garantir une production fluide et efficace. Imaginez une regleuse en pleine action, alignant parfaitement les pièces pour une fabrication sans accroc. Mais que se passe-t-il si elle tombe en panne ? C'est là qu'intervient une bonne stratégie de maintenance.

Les entreprises doivent comprendre que la durabilité de leurs machines ne dépend pas seulement de leur qualité initiale, mais aussi de l'attention qu'elles reçoivent au fil du temps. Voici quelques astuces pour optimiser cette maintenance :

- Planification proactive : Anticipez les problèmes avant qu'ils ne surviennent. Un technicien régleur expérimenté saura détecter les signes avant-coureurs d'une défaillance.

- Utilisation de la technologie : Les systèmes mécaniques modernes, comme les machines-outils et les installations automatisées, intègrent souvent des capteurs qui permettent de surveiller l'état des équipements en temps réel.

- Formation continue : Les techniciens et réglers doivent être formés régulièrement pour maîtriser les nouvelles technologies et méthodes de travail. Cela inclut la compréhension de la fabrication additive et des techniques de travail des métaux.

Investir dans la maintenance : un choix rentable

Investir dans la maintenance, c'est investir dans l'avenir de votre entreprise. Un équipement bien entretenu consomme moins d'énergie, produit moins de déchets et nécessite moins d'interventions techniques. Cela se traduit par une réduction des coûts à long terme et une amélioration de la productivité.

De plus, une bonne maintenance prolonge la durée de vie des équipements industriels, ce qui permet de retarder les investissements coûteux dans de nouvelles machines. En fin de compte, c'est un choix stratégique qui peut faire la différence entre le succès et l'échec dans un secteur aussi compétitif que celui de la transformation du verre ou de la fabrication de produits mécaniques.

Pour aller plus loin, découvrez comment les matériaux innovants peuvent également jouer un rôle crucial dans l'optimisation de la maintenance et la durabilité de vos équipements.

Coût et investissement

Investir intelligemment et gérer les coûts

Gérer les coûts d'investissement dans les équipements de production est un point crucial pour toute entreprise cherchant à améliorer ses performances. Les décideurs doivent évaluer plusieurs éléments avant l'achat d'une machine, qu'il s'agisse d'une regleuse ou d'un équipement complexe dans la fabrication additive. Pour commencer, il est important de considérer le coût total de possession plutôt que le simple prix d'achat. Cela inclut les coûts de maintenance, d'opération, et les éventuelles mises à niveau nécessaires pour suivre le rythme des technologies émergentes. Pensez surtout aux machines-outils qui, bien entretenues, peuvent offrir des décennies de service fidèle. Une autre stratégie consiste à peser l'impact de ces investissements sur la chaîne de production globale. Il est essentiel que les équipements soient compatibles et optimisés pour fonctionner harmonieusement avec les systèmes déjà en place. Cela concerne aussi bien les installations automatisées que les machines utilisées dans le travail des métaux ou la transformation du verre.Adopter des choix économiques et stratégiques

Sur un autre plan, de nombreuses entreprises choisissent d'investir dans la formation de leurs techniciens et regleurs. Un personnel bien formé peut maximiser le potentiel des équipements industriels et minimiser les erreurs coûteuses. Non seulement cela aide à tirer le meilleur parti de chaque machine grâce à des réglages précis, mais cela promeut également un environnement de “régleur règleuse mécanicien” où l'intervention technique est bien gérée. Il ne faut pas oublier l'importance de l'upskilling. Des cours ou des programmes de développement comme l'obtention d'un titre professionnel ou la spécialisation dans l'installation et le réglage d'équipements sont des atouts précieux pour l'amélioration de la production.Un coup d'œil sur les pratiques d'achat futures

Enfin, une tendance intéressante se profile pour les entreprises modernes. De plus en plus, elles privilégieront des solutions durables, tant dans la fabrication que dans la transformation. L'idée est non seulement de réduire les coûts, mais aussi de minimiser l'empreinte écologique. Le choix de l'équipement production en sera affecté, avec plus de considération pour la fabrication responsable et durable, augmentant l'attractivité pour des solutions innovantes et écologiquement conscientes. Il est sûr qu’avec ces pratiques, on peut ajouter une belle touche de compétitivité et de rentabilité aux systèmes industriels déjà en place.Formation et compétences

Développement des compétences pour maximiser l'efficacité

La réussite dans l'industrie vient souvent d'une équipe bien formée capable de manipuler avec précision et assurance chaque équipement de production. C'est là que l'importance d'une formation appropriée et continue entre en jeu. Imaginez un régleur travaillant sur une machine outil pour la première fois sans une bonne formation ; les risques d'un dysfonctionnement sont élevés, pouvant entraîner des arrêts de production ou des pertes matérielles. Alors, comment s'assurer que chaque technicien, chaque technicienne, est prêt(e) à évoluer dans un environnement industriel de plus en plus technologique ? Quelques pistes :- Formations initiales et continues : Proposez des sessions de formation régulières sur les nouvelles technologies et méthodes de production. Ainsi, que l'on travaille sur des systèmes mécaniques ou sur des machines pour la fabrication additive, chacun est toujours à jour.

- Encadrement par des experts : Profitez des compétences de vos régleurs mécaniciens aguerris pour guider les nouveaux venus. Un mentorat efficace peut être la clé pour transmettre savoir-faire et astuces de manière pragmatique.

- Utilisation de logiciels de simulation : L'emploi de solutions virtuelles permet aux employés de s'entrainer sans solliciter directement les équipements de production. Ces pratiques aident à réduire les erreurs humaines pendant les phases réelles d'intervention technique.

- Certifications professionnelles : Encourager l'obtention de titres professionnels permet de renforcer la crédibilité et la confiance des individus en leurs compétences, augmentant ainsi leur efficacité au travail.