Comprendre les enjeux de la performance industrielle

Les défis quotidiens de la performance industrielle

Pour les entreprises, renforcer la performance industrielle est indispensable afin de rester compétitif. Mais quelles sont les difficultés principales qui se dressent au quotidien ? Voyons cela d'un peu plus près.

Chaque entreprise doit jongler avec plusieurs indicateurs clés ; du taux de rendement au coup de production. Ces chiffres peuvent donner des maux de tête aux responsables de performance . Cependant, comprendre et améliorer ces indicateurs de performance est crucial pour garantir l'évolution positive de votre activité.

Equilibre entre coût et qualité

L'idéal tant pour le management de production que pour la satisfaction client est d'atteindre un équilibre parfait entre coût et qualité. Mais y parvenir est parfois comme marcher sur un fil tendu. Les erreurs de gestion peuvent entraîner des pertes qui affectent la supply chain, d'où l'importance de mettre en place une planification de la production efficace.

L'importance des démarches d'amélioration

Bien sûr, l'amélioration n'est pas un projet qu'on boucle en une journée. Ça, c'est du rêve ! Adopter une démarche d'amélioration continue tel le lean manufacturing ou le lean management permet de réduire les pertes et gagner en rendement synthétique. Attention toutefois à ne pas se laisser submerger par la technicité et à choisir les outils les mieux adaptés à vos processus industriels.

En bout de ligne, comprendre les enjeux de la performance est une étape essentielle. Ce n'est que le début de l'aventure qui mène à l’excellence opérationnelle.

Les technologies clés pour améliorer la performance

Technologies innovantes : votre allié pour améliorer la performance

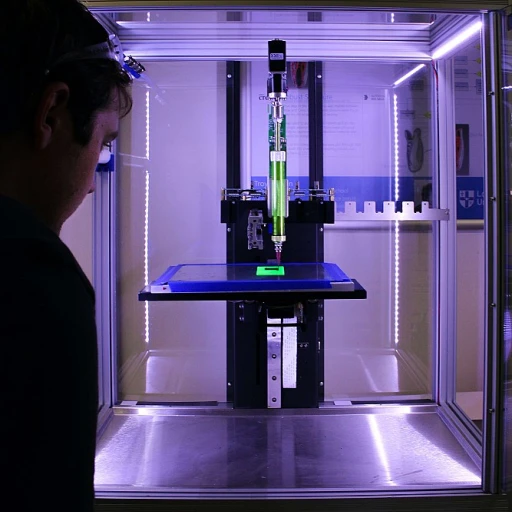

Il y a de ces manières traditionnelles qui fonctionnent toujours, mais le monde moderne réclame des outils plus pointus. Pour garder une entreprise au sommet de la performance industrielle, le regard doit se tourner vers ces nouvelles technologies qui ne cessent d'impacter les lignes de production.- Automatisation et robotisation : Libération des tâches répétitives ! Les robots permettent une production à la fois rapide et précise. En limitant l'intervention humaine, on réduit les erreurs et on s'assure une constance dans la qualité des produits.

- Intelligence artificielle : Ouais, c'est l'avenir ! Avec l'IA, c'est des analyses en temps réel, capables de prévoir les pannes avant même qu'elles n'arrivent. Imagine-toi le gain de temps et d'argent !

- Internet des objets (IdO) : Tous ces capteurs connectent nos machines au monde numérique. Cela optimise les performances, tout en surveillant les équipements en continu pour anticiper le moindre problème.

- Big data et analyses avancées : Les données, c’est de l’or ! À travers une gestion fine des informations récoltées sur les lignes de production, les entreprises peuvent ajuster rapidement leurs stratégies.

Stratégies d'optimisation des processus industriels

Améliorer les processus grâce à l'optimisation

Dans l'industrie, l'optimisation des processus n'est pas un luxe, c'est une nécessité. Les entreprises performantes s'appuient sur une démarche d'amélioration continue, souvent inspirée par le lean manufacturing. Ce dernier, avec ses principes de réduction des déchets et d'amélioration de la qualité, est un allié précieux. En misant sur des indicateurs de performance industrielle précis, un responsable performance peut piloter son activité vers l'excellence opérationnelle. Cela se traduit par une baisse des coûts, des délais raccourcis et une gestion de la production plus fluide. Cependant, il ne suffit pas de poser quelques outils d'optimisation processus pour obtenir des résultats concrets.L'approche pratique et humaine des projets

S'appuyer sur des solutions industrielles efficaces demande une vision claire et partagée de la part de toutes les équipes. La mise en place de projets de lean management repose sur la formation des collaborateurs et le développement des compétences internes. C'est par la collaboration et le partage des connaissances que les entreprises peuvent réellement atteindre un taux de rendement optimal. Histoires de succès? Vous en avez sûrement entendu, comme celle d'une petite entreprise qui, grâce à une gestion ingénierie perpétuelle, a su multiplier son rendement synthétique en quelques mois à peine. C'est ce genre de scénarios qui montrent que l'améliration de la performance industrielle ne se contente pas seulement de chiffres, mais affecte positivement l'ensemble de l'organisation. Pour en savoir plus sur "l'impact des machines industrielles sur la production moderne", vous pouvez suivre ce lien pour des informations détaillées et actuelles.L'importance de la formation et du développement des compétences

Renforcer les compétences pour une performance accrue

Dans l'industrie, la performance ne repose pas uniquement sur des machines ou des technologies de pointe. Les compétences humaines jouent un rôle tout aussi crucial. Imaginez une chaîne de production où chaque opérateur maîtrise parfaitement les outils et les processus : le taux de rendement s'envole, les coûts diminuent, et l'excellence opérationnelle devient une réalité.

Les responsables de performance industrielle doivent investir dans la formation continue de leurs équipes. Cela ne se limite pas à des cours théoriques, mais inclut des ateliers pratiques, des sessions de lean management et des projets de gestion de production en situation réelle. Ce type de formation permet aux employés de s'adapter rapidement aux nouvelles technologies et aux changements de processus.

La formation : un investissement rentable

Investir dans la formation n'est pas une dépense, mais un investissement stratégique. Les entreprises qui l'ont compris ont vu une amélioration significative de leurs indicateurs de performance. Par exemple, une entreprise de la supply chain a mis en place un programme de formation sur le lean manufacturing. Résultat ? Une réduction de 20 % des coûts opérationnels et une augmentation de 15 % du taux de rendement synthétique.

Les compétences ne se limitent pas aux opérateurs. Les managers doivent également être formés aux nouvelles méthodes de management de la performance et d'optimisation des processus. Une démarche d'amélioration continue nécessite une gestion proactive et une compréhension approfondie des outils de gestion de la qualité.

Partager les réussites pour inspirer l'excellence

Rien de tel que des études de cas pour inspirer et motiver les équipes. Partager les réussites et les leçons apprises d'autres entreprises peut être une source d'inspiration. Cela montre que l'amélioration de la performance industrielle est à la portée de tous, avec les bons outils et la bonne formation.

En somme, la formation et le développement des compétences sont des leviers essentiels pour atteindre l'excellence opérationnelle. Ils permettent non seulement d'améliorer la performance industrielle, mais aussi de créer un environnement de travail où chacun se sent valorisé et impliqué dans le succès de l'entreprise.

Mesurer et analyser la performance industrielle

Comprendre l'importance des KPI

Me mesurer, c'est savoir où j'en suis ! Dans le monde industriel, c'est un peu comme à l'école ; sans notes, pas de repères. Les indicateurs de performance (ou KPI - Key Performance Indicators) sont ces notes qui guident votre entreprise. Ils permettent d'analyser la capacité de production, l'efficacité et bien plus.S'assurer de l'exactitude des données

Utiliser des outils sophistiqués est bien, mais encore faut-il qu'ils fournissent des données précises et fiables. Les responsables de la performance doivent se concentrer sur la qualité de la collecte. Une mauvaise donnée peut amener à de fausses conclusions et à des décisions erronées !Transformer les données en actions

Une fois les chiffres décryptés, l'idée n'est pas de les ranger au fond d'un tiroir. La magie s'opère lorsque l'analyse de performance se transforme en acte concret d'amélioration. Cela peut se traduire par des ajustements de processus, l'adoption du lean management ou le renforcement de l'excellence opérationnelle.Évaluation continue et ajustements

L'industrie n'est jamais figée, tout bouge en continu. C'est pourquoi mesurer n'est jamais un one shot. Les entreprises doivent réajuster régulièrement leurs KPIs en fonction de l'évolution des objectifs, des technologies ou des coûts. Comme en musique, il est primordial de rester accordé.Cas utilisateur

Prenons l'exemple d'un projet de lean manufacturing que j'ai suivi. L'entreprise X a commencé par mesurer son taux de rendement synthétique. Initialement à 70 %, elle a cherché à améliorer ce score. Grâce à une gestion et une optimisation des processus, elle a porté ce taux à 85 % en quelques mois. Entreprise transformée, impact minime sur les coûts, c'est ça : l'art de la données bien exploitée !Études de cas : réussites et leçons apprises

Exemples de Succès et Enseignements pour l'Excellence Opérationnelle

Dans l'univers industriel, nombreuses sont les entreprises qui ont su exploiter les leviers de la performance industrielle pour améliorer leur production et atteindre une excellence opérationnelle. Plongeons dans quelques cas concrets qui illustrent ce phénomène et en tirent des leçons précieuses :- Entreprise A : Intégration du Lean Manufacturing

- Entreprise B : L'apprentissage et le développement des compétences

- Entreprise C : Optimisation de la supply chain