Comprendre l'entretien préventif

Qu'est-ce que l'entretien préventif?

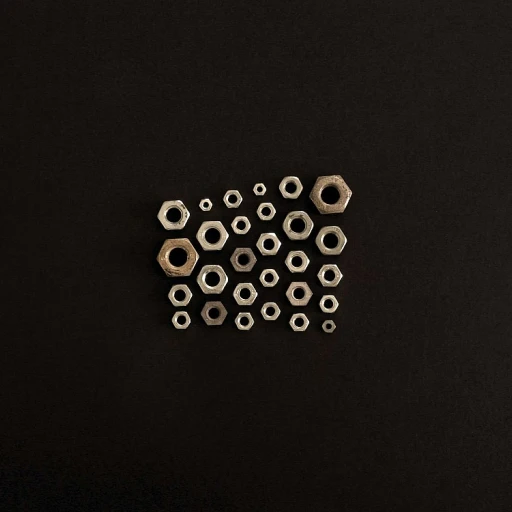

L'entretien préventif, c'est un peu comme prendre soin de sa voiture pour éviter d'être en panne au milieu de nulle part. Mais ici, on parle d'équipements industriels ! L'idée est de planifier des interventions régulières pour vérifier l'état des machines et éviter les pannes surprises. Cela inclut le remplacement de pièces usées, la vérification des installations et l'ajustement des équipements pour qu'ils fonctionnent comme sur des roulettes. Il s'agit d'une stratégie indispensable pour prolonger la durée de vie des actifs industriels.Types de maintenance et leur rôle dans la production

Il existe plusieurs types de maintenance :- Maintenance préventive : Se concentre sur l'entretien régulier basé sur un calendrier prédéfini.

- Maintenance conditionnelle : Utilise des données sur l'état réel des équipements pour décider quand intervenir.

- Maintenance corrective : Intervient après la détection d'une panne pour réparer rapidement.

- Maintenance prédictive : Prédit quand des pannes pourraient survenir grâce à l'analyse des données.

- Maintenance systématique : Similaire à la préventive, mais suit une liste de contrôle stricte.

Gestion de la maintenance avec la GMAO

Pour mener à bien l'entretien préventif, les entreprises utilisent souvent la Gestion de Maintenance Assistée par Ordinateur (GMAO). Grâce à cet outil, elles peuvent planifier les tâches, suivre l'état des machines et assurer une gestion efficace de la maintenance planifiée. Imaginez pouvoir anticiper les besoins en pièces détachées avant même que votre stock ne soit vide, c'est comme avoir une boule de cristal !Pourquoi s'intéresser à l'entretien préventif ?

Adopter l'entretien préventif, c'est faire d'une pierre deux coups : optimiser la performance et minimiser les coûts opérationnels. Les pannes imprévues peuvent coûter cher et perturber toute une chaîne de production. En planifiant l'entretien, une entreprise industrialisée évite ces situations stressantes et améliore son efficacité globale. Pour plus d'informations sur comment optimiser d'autres aspects de votre entreprise, cliquez ici. Ces approches, quand elles sont bien intégrées, deviennent de réels atouts dans la stratégie d'une entreprise.Les avantages de l'entretien préventif

Les bénéfices tangibles de l'entretien préventif

L'entretien préventif, c'est un peu comme prendre soin de sa voiture pour éviter qu'elle ne tombe en panne au milieu de nulle part. Dans le monde industriel, cela se traduit par une série d'interventions planifiées sur les machines et équipements pour prolonger leur durée de vie et éviter les pannes coûteuses. Mais quels sont les vrais avantages de cette approche ?

En premier lieu, la maintenance préventive permet de réduire les interruptions imprévues de la production. Imaginez une chaîne de production qui s'arrête brusquement à cause d'une panne. Non seulement cela perturbe le planning de production, mais cela peut aussi entraîner des pertes financières importantes. En planifiant des interventions régulières, on minimise ces risques.

Ensuite, il y a la question des coûts. Bien que l'entretien préventif nécessite un investissement initial, il permet de faire des économies sur le long terme. Les réparations d'urgence et la maintenance corrective sont souvent plus coûteuses, sans parler du coût des pièces de rechange en cas de défaillance majeure. Avec un bon plan de maintenance, on peut anticiper les besoins en pièces et gérer les stocks de manière plus efficace.

Amélioration de la gestion des actifs

Une gestion efficace des actifs industriels passe par une connaissance précise de l'état des équipements. Grâce à l'entretien préventif, les entreprises peuvent suivre l'évolution de l'état de leurs machines et installations. Cela permet d'optimiser leur utilisation et de planifier leur remplacement au bon moment, évitant ainsi des dépenses imprévues.

La gestion de la maintenance devient également plus fluide. Avec l'aide de systèmes de gestion de maintenance assistée par ordinateur (GMAO), il est possible de créer une liste de contrôle pour chaque type de maintenance et de suivre les tâches de maintenance planifiées. Cela assure une meilleure coordination des équipes et une allocation optimale des ressources.

Vers une maintenance plus prédictive

Enfin, l'entretien préventif ouvre la voie à une maintenance plus prédictive. En collectant et en analysant les données des équipements, les entreprises peuvent anticiper les pannes avant qu'elles ne surviennent. Cela nécessite une bonne gestion des données et l'utilisation de technologies avancées, mais les bénéfices en termes de réduction des coûts et d'amélioration de la performance sont considérables.

Pour en savoir plus sur l'optimisation des processus industriels, consultez cette aventure au cœur de l'industrie.

Mise en œuvre de l'entretien préventif

Mettre en place un plan de maintenance préventive nécessite méthodologie et planification rigoureuse. Afin de s'assurer que les équipements restent en bon état de fonctionnement, il est essentiel d'établir un plan maintenance qui détermine les actions et les périodes nécessaires pour chaque actif de production. Ce type de maintenance repose sur l'analyse des états des installations, ainsi que sur des données historiques, pour déterminer les interventions à réaliser.

Élaborer un plan de maintenance efficace

La première étape consiste à inventorier les équipements et à identifier les pannes les plus fréquentes. Cela implique d'établir une liste de contrôle des tâches maintenance à effectuer selon le type maintenance requis, qu'il s'agisse de maintenance corrective, curative, ou conditionnelle.

L'étape suivante est de prioriser les interventions de maintenance en fonction de l'importance des équipements pour la production et de leur durée de vie. Un bon planning maintenance peut différencier les équipements critiques des autres et allouer des ressources adéquates là où elles sont le plus nécessaires.

Ressources humaines et compétences requises

Pour mettre en œuvre une maintenance planifiée, il est crucial de disposer d'une équipe compétente avec une bonne gestion maintenance. Les techniciens doivent être formés aux méthodes de maintenance préventive et predictive et être à l'aise avec les technologies de gestion assistée par ordinateur (GMAO) pour le suivi des interventions.

Entretenir ces compétences permet également d'optimiser la gestion des pièces de rechange. Une bonne pratique est de maintenir en stock les pièces nécessaires pour limiter les interruptions de production et prolonger la vie équipements grâce à une maintenance systématique.

L'importance de la planification et de l'évaluation

Enfin, il est vital de surveiller et d'examiner régulièrement les performances du plan maintenance. Cela implique d'analyser les données collectées pour ajuster le plan selon la réalité des installations et des pannes, optimisant ainsi encore plus les processus de maintenance.

Avec une mise en œuvre bien pensée, la maintenance préventive assure non seulement la durabilité des actifs industriels mais contribue également à la continuité de la production.

Outils et technologies pour l'entretien préventif

Technologies modernes au service de la maintenance

Dans le monde de la production, l'entretien préventif a pris une place centrale grâce aux avancées technologiques. Les entreprises s'appuient sur des outils innovants pour optimiser la gestion de leurs équipements et éviter les pannes coûteuses. Voici quelques technologies clés qui transforment la manière dont nous abordons la maintenance :

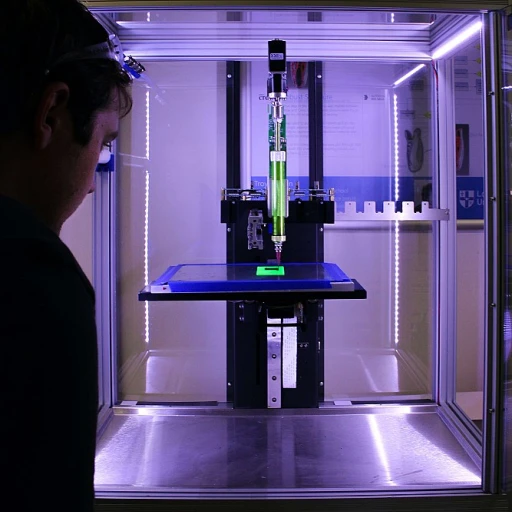

- GMAO (Gestion de Maintenance Assistée par Ordinateur) : Cet outil est devenu indispensable pour planifier les interventions maintenance. Il permet de suivre l'état des machines, de gérer les pièces de rechange et de maintenir un historique complet des opérations. Les données collectées facilitent la maintenance conditionnelle et préventive, prolongeant ainsi la durée de vie des actifs.

- Maintenance prédictive : Grâce à l'analyse des données en temps réel, cette approche anticipe les défaillances avant qu'elles ne surviennent. Les capteurs installés sur les machines collectent des informations sur leur état, permettant d'ajuster le planning maintenance en fonction des besoins réels. Cette méthode réduit les coûts et améliore la disponibilité des équipements.

- Internet des objets (IoT) : Les objets connectés jouent un rôle crucial dans la surveillance des installations industrielles. Ils fournissent des données précieuses sur la performance des machines, aidant à identifier les signes avant-coureurs de pannes. L'intégration de l'IoT dans les processus de maintenance permet une gestion proactive et efficace des équipements.

En combinant ces technologies, les entreprises peuvent mettre en place un plan de maintenance préventive robuste, minimisant les interruptions de production et maximisant la durée de vie des équipements. La clé réside dans l'utilisation intelligente des données pour anticiper et résoudre les problèmes avant qu'ils n'affectent la chaîne de production.